+86-13521272736

Анализ причин и мер по устранению образования пористости в изоляционных компонентах из эпоксидной смолы в условиях вакуумного литья.

2026-02-05

Эпоксидные изоляторы являются важнейшим компонентом газоизолированных металлических распределительных устройств (ГИРУ). В настоящее время большинство изоляторов ГИРУ изготавливаются с использованием технологий статического смешивания и вакуумного литья, что значительно повышает выход годной продукции. В данной статье рассматриваются некоторые потенциальные дефекты поверхности изоляторов. На основе опыта и экспериментальных результатов приводятся причины и решения проблем, связанных с образованием мелких пор и усадочных полостей, с целью повышения выхода годной продукции. Сегодня большинство производителей эпоксидных изоляторов для ГИРУ используют вакуумное литье, при этом уровень вакуума обычно контролируется в диапазоне от 2 до 6 мбар. Большинство оборудования для литья, например, от немецких компаний Heydrich и Asahi, использует такие технологии, как онлайн-дегазация тонкой пленкой на стадии предварительного смешивания эпоксидной смолы и наполнителя, для уменьшения содержания воздуха в смеси эпоксидной смолы и наполнителя (далее именуемой смесью). Эти технологии значительно сократили образование крупных пор в изоляторах. С повышением напряжения в распределительных устройствах с замкнутым контуром (ГИЭС), особенно выше 550 кВ, требования к поверхности изоляторов становятся еще выше.

Поры и пузырьки — это пустоты, образующиеся внутри отливки. Иногда это происходит из-за особенностей конструкции отливки, например, значительных различий в толщине стенок, или когда смесь внутри отливки заключена в нелитьевые материалы, такие как металл (электроды). При охлаждении отливки из-за неравномерной усадки пустоты образуются в областях с особенно толстыми стенками или на границах раздела различных материалов. Этой ситуации можно полностью избежать, улучшив конструкцию и технологический процесс. Другая причина — наличие влаги, воздуха и летучих веществ в смеси. При нагревании они образуют газы, и когда часть этих газов оказывается запечатанной внутри отливки, образуются поры.

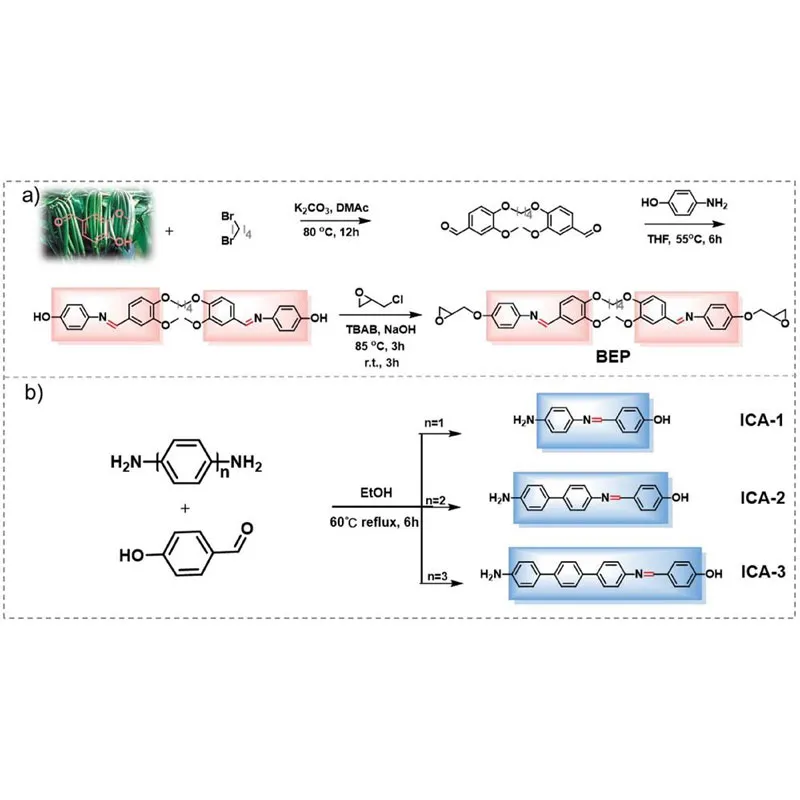

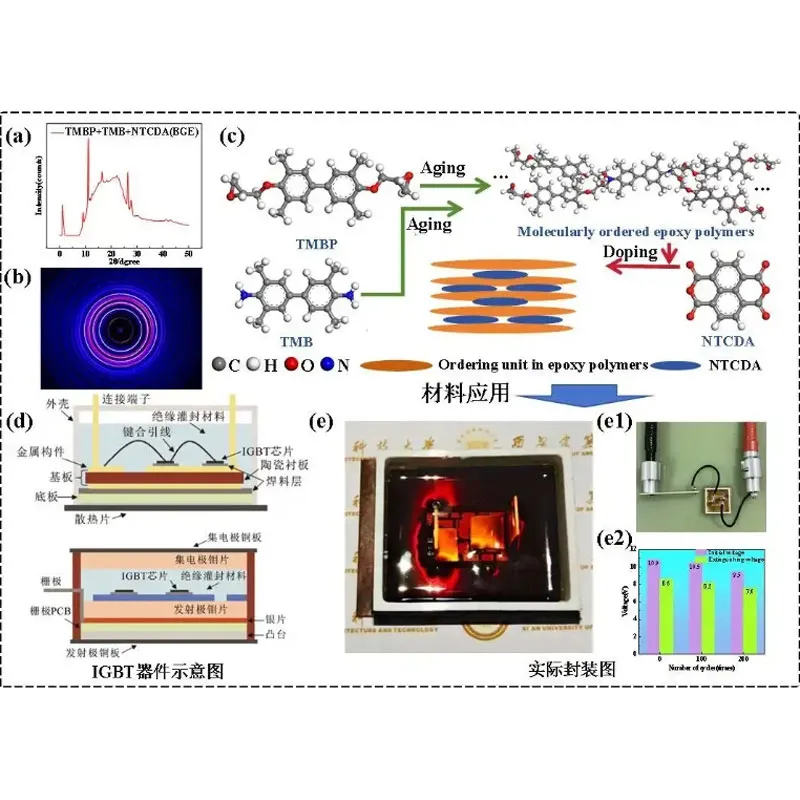

При нормальной температуре и давлении смеси эпоксидных смол всегда растворяют определенное количество воздуха и влаги. При значительном повышении температуры или давления смеси растворенный воздух и влага могут высвобождаться. Реакция между эпоксидной смолой и отвердителем осуществляется посредством реакции прямого присоединения или полимеризации с раскрытием кольца эпоксидных групп в молекулах смолы. В процессе отверждения эпоксидная смола имеет определенную степень усадки, обычно от 0,5% до 2%. Поэтому при производстве литых изделий из эпоксидной смолы необходимо оставлять достаточное количество усадочного наполнителя в литниковой системе. Недостаток усадочного наполнителя приведет к дефициту материала и образованию усадочных полостей на поверхности изделия. Следовательно, оставление достаточного количества усадочного наполнителя и обеспечение его отверждения в последнюю очередь являются важными средствами для устранения усадочных полостей или дефицита материала в отливках. В настоящее время в большинстве литьевых смесей на основе эпоксидных смол в качестве наполнителей используются оксид алюминия или диоксид кремния, при этом наполнитель составляет более 65% от общего состава. Оксид алюминия обладает высокой гигроскопичностью. Если его не защитить должным образом во время хранения или подачи, он будет поглощать влагу, что приведет к образованию большого количества остаточной влаги в последующем соотношении компонентов смеси. Остаточная влага значительно повлияет на образование пористости в изделии. В литейном оборудовании Xubaishi наполнители подвергаются вакуумной сушке в течение более 10 часов перед предварительным смешиванием, при этом содержание влаги контролируется на уровне <0,03%. Другое литейное оборудование, не имеющее возможности вакуумной сушки, может проводить отдельную сушку наполнителей перед дозированием для снижения содержания влаги, что значительно помогает уменьшить пористость изделия. Относительно диоксид кремния обладает более низкой гигроскопичностью; время и температура его сушки могут быть соответствующим образом учтены в процессе производства.

В настоящее время большинство производителей изоляционных компонентов используют высокотемпературное литье для изоляции КРУЭ, что означает контроль температуры смеси эпоксидной смолы и наполнителя в пределах 120–130 градусов Цельсия (у каждого производителя разные требования к количеству добавляемого наполнителя, поэтому контроль температуры будет различаться). Перед литьем форму, а также электроды и проводники, встроенные в нее, также должны быть предварительно нагреты до 120–130 градусов Цельсия. Если температура предварительного нагрева формы слишком низкая или время предварительного нагрева недостаточное, температура внутри полости формы не достигнет равномерного состояния. Когда литьевой материал достигнет области более низкой температуры, вязкость мгновенно увеличится. После увеличения вязкости текучесть материала ухудшится, что не способствует дегазации и легко приводит к образованию газовых отложений.

Основной причиной образования усадочных полостей является недостаточное количество усадочного наполнителя или чрезмерно высокие температуры литниковой системы и питателя, что приводит к преждевременному затвердению наполнителя и неспособности компенсировать усадку. При проектировании пресс-формы размер литниковой системы и питателя следует определять исходя из коэффициента усадки эпоксидной смолы, выбранной производителем; он не должен быть слишком малым или слишком большим. Если он слишком мал, недостаточное количество усадочного наполнителя приведет к дефициту материала или образованию усадочных полостей в изделии, а также к плохой вентиляции и образованию пузырьков воздуха. Если он слишком велик, это, естественно, приведет к расходу литейного материала.

В заключение следует отметить, что выбор сырья, рецептура, технологическая температура и оборудование являются ключевыми аспектами производства изоляционных компонентов. Эти факторы влияют не только на общие характеристики изоляционного компонента, но и существенно влияют на процент брака продукции. Контроль влажности литьевой смеси, плотности и вязкости смеси эпоксидной смолы и наполнителя, а также температуры формы значительно помогает контролировать пористость в изделии. Контроль количества усадочного наполнителя в форме и температуры литниковой системы может в значительной степени решить проблему усадочных полостей в изделии.